کوپلینگ پمپ قلب تپنده انتقال توان در هر سیستم صنعتی است. این قطعه مکانیکی دوار، نه تنها وظیفه اتصال فیزیکی شافت موتور به شافت پمپ را بر عهده دارد، بلکه به عنوان یک فیوز مکانیکی انعطافپذیر عمل میکند تا از تجهیزات گرانقیمت در برابر تنشهای ناخواسته محافظت نماید. اهمیت کوپلینگ به اندازهای است که بیش از ۵۰ درصد از خرابیهای غیرمنتظره پمپها و موتورها به مشکلات مربوط به کوپلینگ یا ناهمراستایی آن نسبت داده میشود. درک صحیح عملکرد و انتخاب دقیق کوپلینگ پمپ، سنگ بنای عملیات مطمئن، کاهش هزینههای نگهداری و افزایش راندمان سیستم است.

۱. وظایف بنیادین کوپلینگ پمپ و تحلیل ناهمراستایی

وظایف کوپلینگ پمپ به چهار حوزه اصلی تقسیم میشود که با جزئیات بیشتری مورد بررسی قرار میگیرد:

- انتقال کامل گشتاور: کوپلینگ باید گشتاور محاسبه شده محرک را به پمپ منتقل کند. این توان مکانیکی برای تولید نیروی هیدرولیکی پمپ ضروری است. برای درک اینکه این نیروی هیدرولیکی چگونه محاسبه میشود، مطالعه مقاله هد پمپ چیست را توصیه میکنیم.

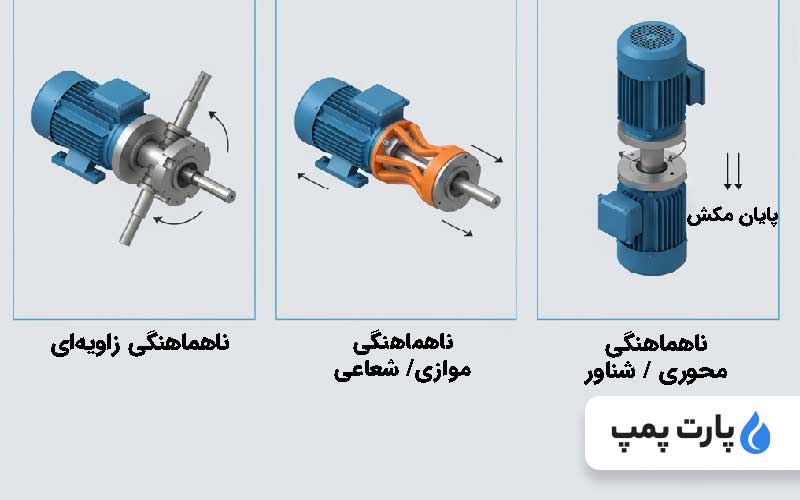

- جبران ناهمراستایی (Misalignment): این مهمترین وظیفه است. ناهمراستاییهای ناشی از خطاهای نصب، انبساط حرارتی، یا حرکت فونداسیون، اگر توسط کوپلینگ جذب نشوند، نیروی مخربی به یاتاقانها و آببندها وارد میکنند. انواع ناهمراستایی عبارتند از:

- ناهمراستایی زاویهای (Angular): زمانی که خط مرکزی شافتها در یک نقطه تلاقی میکنند اما موازی نیستند.

- ناهمراستایی شعاعی/موازی (Parallel/Radial): زمانی که خط مرکزی شافتها موازی هستند اما فاصله دارند.

- ناهمراستایی محوری (Axial): زمانی که شافتها در طول محور خود (به سمت داخل یا خارج) حرکت میکنند (End Float).

- تعدیل شوک و ارتعاش: کوپلینگ، بهویژه انواع الاستومری، به عنوان یک دمپر (Damper) عمل میکند و ارتعاشات پیچشی (Torsional Vibration) و ضربههای ناگهانی (Shock Load) ناشی از راهاندازی یا تغییر بار را جذب میکند.

- عملکرد به عنوان فیوز: در صورت قفل شدن پمپ یا بروز گشتاورهای بسیار بالاتر از حد طراحی، برخی کوپلینگها طوری طراحی شدهاند که خودشان میشکنند و از آسیب دیدن موتور گرانقیمت جلوگیری میکنند.

۲. انواع کوپلینگ پمپ: مقایسه فنی و کاربردی

کوپلینگها بر اساس ساختار و ظرفیت جذب ناهمراستایی دستهبندی میشوند. در زیر، انواع اصلی با تمرکز بر جزئیات عملکردی و دادههای عددی مقایسه شدهاند. در نهایت، این کوپلینگ باید متناسب با پمپی باشد که انتخاب کردهاید. برای شروع کار، مطالعه راهنمای جامع انتخاب پمپ پمپیران را به شما توصیه میکنیم.”

جدول مقایسه پارامترهای فنی کوپلینگهای رایج

| نوع کوپلینگ | حداکثر گشتاور (Nm) | حداکثر دور (RPM) | ظرفیت ناهمراستایی زاویهای (درجه) | نیاز به نگهداری | مزیت اصلی |

|---|---|---|---|---|---|

| الاستومری (فکی/Tyre) | 500 تا 5,000 | 3,600 تا 10,000 | 0.5 تا 1.5 | پایین (فقط تعویض الاستومر) | جذب ارتعاش و شوک عالی |

| دیسکی (Disc) | 2,000 تا 50,000 | 6,000 تا 15,000 | 0.25 تا 0.5 | بسیار پایین (بدون نیاز به گریس) | مناسب کاربردهای API و طول عمر بالا |

| دندهای (Gear) | 10,000 تا 1,000,000+ | 1,200 تا 6,000 | 0.5 تا 1.0 | بالا (نیاز به گریسکاری دورهای) | ظرفیت گشتاور بسیار بالا |

| صلب (Rigid) | محدود به شافت | محدود به شافت | 0.00 | بسیار پایین | تراز محوری بسیار دقیق (پمپهای عمودی) |

تفکیک ساختاری کوپلینگهای انعطافپذیر

- کوپلینگ دیسکی (Metallic Disc Couplings): انتقال گشتاور صرفاً از طریق کشش و فشار دیسکهای فلزی نازک (معمولاً فولاد ضد زنگ یا آلیاژهای خاص) انجام میشود. به دلیل عدم وجود قطعات سایشی یا نیاز به روانکاری، به عنوان کوپلینگهای نگهداری-آزاد (Maintenance-Free) شناخته میشوند و انتخاب اول در صنایع نفت و گاز (مطابق با استاندارد API 610) هستند.

- کوپلینگهای الاستومری (Elastomeric Couplings): نیروی محرکه توسط یک عنصر لاستیکی یا پلیمری (مانند اسپایدر در کوپلینگهای فکی یا تایر در انواع Tyre) منتقل میشود. این ماده الاستیک، عالیترین عملکرد را در جذب ارتعاشات و شوکها دارد، اما ظرفیت دمایی و شیمیایی آن محدود است. مواد پرکاربرد شامل نیتریل، پلیاورتان و نئوپرن هستند.

- کوپلینگهای دندهای (Gear Couplings): از دو هاب با دندانههای خارجی و یک غلاف (Sleeve) با دندانههای داخلی تشکیل شدهاند. قابلیت انتقال گشتاور بسیار زیادی را دارند، اما حساسیت بالایی به آلودگی روغن یا گریس دارند و عدم روانکاری باعث سایش سریع دندانهها (Backlash) میشود.

کوپلینگهای تخصصی: مغناطیسی و هیدرودینامیک

- کوپلینگ مغناطیسی (Magnetic Couplings): همانطور که ذکر شد، برای پمپهای بدون آببند استفاده میشوند. انتقال گشتاور از طریق میدان مغناطیسی است که به طور کامل محفظه سیال را از موتور جدا میکند. این کوپلینگها تضمینکننده نشت صفر هستند و در صنایع شیمیایی و دارویی کاربرد گسترده دارند.

- کوپلینگ هیدرودینامیک (Fluid Couplings): اینها کوپلینگهای انتقال گشتاور مایع هستند که از نیروی گریز از مرکز یک سیال (معمولاً روغن) برای انتقال توان استفاده میکنند. وظیفه اصلی آنها راهاندازی نرم (Soft Start) است که از ضربه زدن به موتور و پمپ در لحظه شروع به کار جلوگیری میکند و بار روی شبکه برق را کاهش میدهد.

۳. تخصیص اندازه و انتخاب کوپلینگ پمپ (فاکتور سرویس)

انتخاب اندازه کوپلینگ یک فرآیند مهندسی است که صرفاً بر اساس گشتاور نامی موتور انجام نمیشود، بلکه باید فاکتور سرویس (Service Factor) را در نظر بگیرد.

محاسبه گشتاور طراحی

برای جلوگیری از شکستهای زودرس، همیشه باید گشتاور نامی موتور (یا حداکثر گشتاور لازم پمپ) را در یک ضریب تصحیح به نام فاکتور سرویس (SF) ضرب کرد تا به گشتاور طراحی (Design Torque) برسیم. کوپلینگ انتخابی باید گشتاوری برابر یا بیشتر از گشتاور طراحی را تحمل کند.

فرمول:

فرمول محاسبه گشتاور طراحی به شرح زیر است:

گشتاور طراحی = گشتاور نامی × فاکتور سرویس

مقدار فاکتور سرویس بسته به نوع محرک (الکتروموتور، دیزل، توربین) و نوع ماشین محرک (پمپ سانتریفیوژ، پیستونی، رفت و برگشتی) تعیین میشود و معمولاً بین ۱.۰ تا ۲.۰ است.

- پمپهای سانتریفیوژ: به دلیل بار یکنواخت، اغلب دارای SF پایینتر (حدود ۱.۲ تا ۱.۳) هستند.

- پمپهای پیستونی (رفت و برگشتی): به دلیل ارتعاشات و شوکهای شدید، دارای SF بالاتر (حدود ۱.۵ تا ۱.۸) هستند.

اهمیت صلبیت پیچشی (Torsional Stiffness)

صلبیت پیچشی توانایی کوپلینگ در مقاومت در برابر پیچش (Twist) در حین انتقال گشتاور است. این پارامتر برای سیستمهای حساس که نیاز به کنترل دقیق زمانبندی (Timing) دارند، حیاتی است و باید در محاسبات ارتعاشات پیچشی سیستم در نظر گرفته شود.

۴. اصول نگهداری و تکنیکهای تراز کوپلینگ پمپ

عوامل اصلی خرابی کوپلینگ، ناهمراستایی و نگهداری ضعیف هستند. دو راهکار اصلی نگهداری شامل تراز دقیق و روانکاری مناسب است:

تراز لیزری (Laser Alignment)

امروزه، تراز دقیق شافتها با استفاده از سیستمهای تراز لیزری به جای روشهای قدیمی (مانند خطکش و ساعت اندازهگیری) استاندارد صنعت است. تراز لیزری، ناهمراستاییهای زاویهای و شعاعی را به طور همزمان و با دقت اندازهگیری و اصلاح میکند و تضمین میکند که کوپلینگ با کمترین تنش ممکن کار کند.

روانکاری و بازرسی دورهای کوپلینگ پمپ

- کوپلینگهای دندهای: نیاز به گریسکاری دورهای (هر ۶ ماه تا یک سال) با استفاده از گریسهای مقاوم در برابر نیروی گریز از مرکز (Centrifugal Force) و فشار بالا (EP) دارند. آلودگی گریس با گرد و غبار یا آب، عامل اصلی تخریب این نوع کوپلینگ است.

- بازرسی ظاهری: در طول خاموشیها، بازرسی چشمی قطعات الاستومری (ترک خوردگی، سختی بیش از حد) و اجزای فلزی (سایش، خوردگی یا ترک) ضروری است.

نتیجهگیری نهایی: کوپلینگ پمپ یک عنصر مصرفی نیست، بلکه یک قطعه مهندسی دقیق است که باید متناسب با بار، سرعت، و شرایط محیطی پمپ انتخاب شود. سرمایهگذاری در کوپلینگ با کیفیت بالا و اجرای دقیق پروتکلهای تراز لیزری، بیشترین تأثیر را در کاهش توقفات ناگهانی و دستیابی به عمر عملیاتی مورد انتظار (MTBF) دارد.

پرسشهای متداول درباره کوپلینگ پمپ

۱. کوپلینگ پمپ چیست و وظیفه اصلی آن چیست؟

کوپلینگ پمپ یک قطعه مکانیکی دوار است که شافت موتور محرک را به شافت پمپ متصل میکند. اصلیترین وظیفه آن انتقال گشتاور و همزمان **جبران ناهمراستاییهای** (محوری، شعاعی و زاویهای) جزئی بین دو شافت است تا فشار به یاتاقانها و آببندها وارد نشود.

۲. تفاوت کوپلینگ صلب و انعطافپذیر در چیست؟

تفاوت در توانایی جذب ناهمراستایی است:

- کوپلینگهای انعطافپذیر: میتوانند ناهمراستاییهای جزئی و ارتعاشات را جذب کنند (مثل دندهای، دیسکی، الاستومری).

- کوپلینگهای صلب: هیچگونه انعطافی ندارد و فقط در صورت تراز بسیار دقیق و بدون تغییر (مانند پمپهای عمودی) استفاده میشود.

۳. فاکتور سرویس (Service Factor) چرا در انتخاب کوپلینگ مهم است؟

فاکتور سرویس (SF) ضریبی است که گشتاور نامی موتور را افزایش میدهد تا کوپلینگ بتواند شوکها، بارهای لحظهای و شرایط نامنظم کارکرد (مانند پمپهای رفت و برگشتی) را تحمل کند. استفاده نکردن از فاکتور سرویس، منجر به انتخاب کوپلینگ ضعیفتر و شکست زودرس میشود.

۴. چرا کوپلینگهای دیسکی (Disc) نیاز به نگهداری کمتری دارند؟

کوپلینگهای دیسکی به عنوان **Maintenance-Free** شناخته میشوند زیرا گشتاور را از طریق دیسکهای فلزی نازک (نه الاستومر یا دندانه) منتقل میکنند. این ساختار نیازی به گریسکاری دورهای ندارد و قطعات آن دچار سایش نمیشوند، در نتیجه هزینههای نگهداری به حداقل میرسد.

۵. بهترین روش برای تراز کردن کوپلینگ پمپ چیست؟

تراز لیزری (Laser Alignment) به عنوان استاندارد صنعتی شناخته میشود. این روش دقت بسیار بالاتری (تا حدود $0.01\text{mm}$) نسبت به روشهای سنتی مانند ساعت اندازهگیری دارد و هر سه نوع ناهمراستایی (زاویهای، شعاعی و محوری) را به طور همزمان و با سرعت بالا اصلاح میکند تا عمر کوپلینگ به حداکثر برسد.

۶. آیا کوپلینگهای پمپهای شناور (Submersible) نیز صلب هستند؟

بله، پمپهای شناور معمولاً از کوپلینگهای صلب یا تخصصی استفاده میکنند. از آنجایی که موتور و پمپ یک واحد یکپارچه و آببندیشده هستند، نیازی به جذب ناهمراستاییهای بزرگ نیست. در این پمپها، کوپلینگ علاوه بر انتقال گشتاور، وظیفه حیاتی انتقال نیروی رانش عمودی (Thrust Load) پمپ به یاتاقان رانش موتور را نیز بر عهده دارد. برای جزئیات بیشتر در مورد این تجهیزات، به راهنمای خرید پمپ شناور مراجعه کنید.”